Na terenie bolesławieckiej gazowni przy ul. S. Staszica (d. Auenweg) oprócz budynków technicznych i biurowych znajdowało się niewielkie laboratorium, w którym badano m.in. skład gazu, kaloryczność węgla i produkty uboczne produkcji gazu. Znajdował się tam również salon wystawowy, gdzie klienci mogli obejrzeć różne urządzenia zasilane gazem.

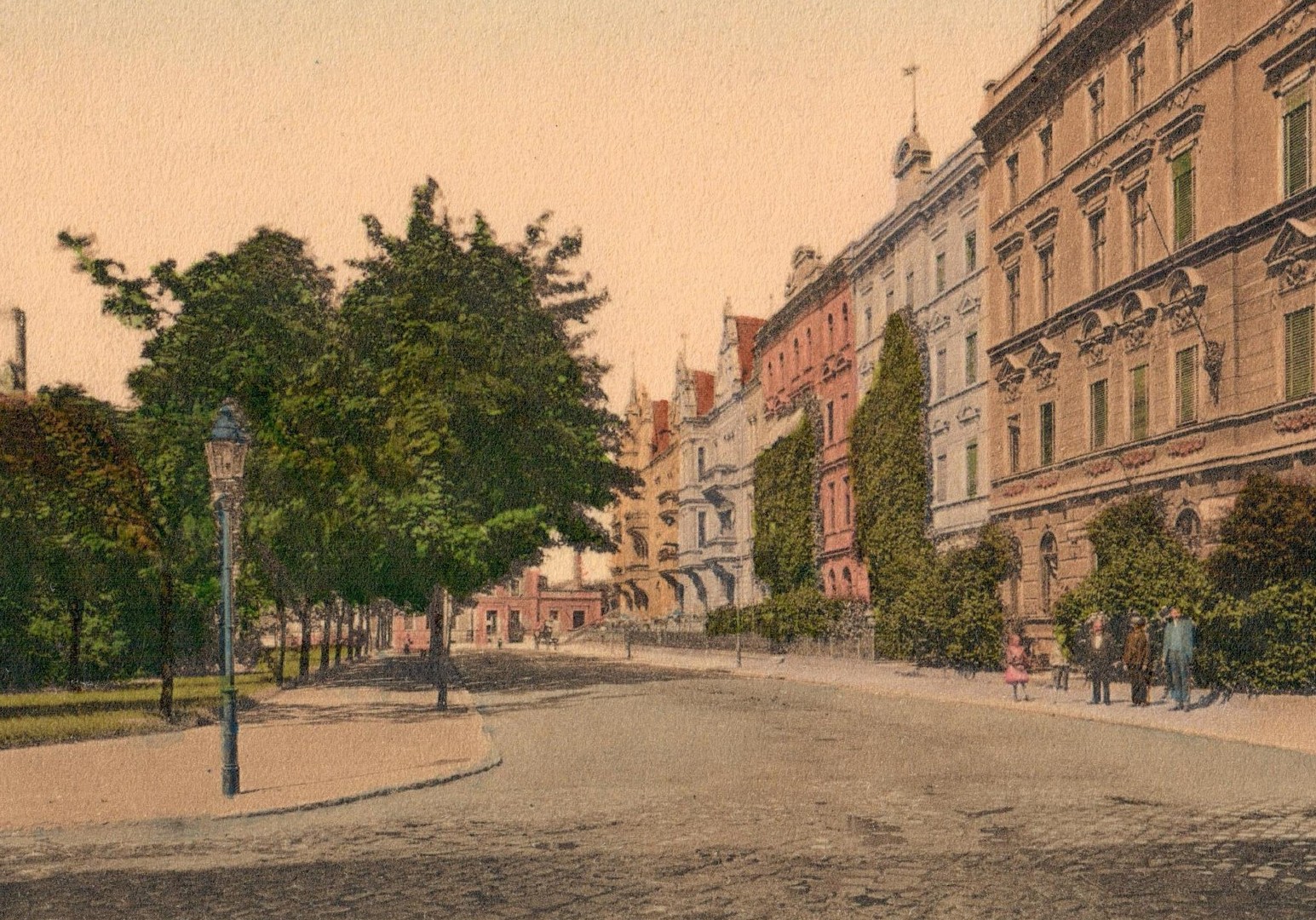

Na przełomie lat 1863 i 1864 produkcja gazu wynosiła ok. 100 000 m3, sieć miała długość ok. 15 000 m, a największa średnica rur wynosiła 155 mm. W 1863 r. ulice Bolesławca oświetlało 119 lamp ulicznych. Latarnicy bolesławieccy, zatrudnieni w liczbie 10-15 osób, ustalali czas zapalania latarni na podstawie widoczności spękań na murze ceglanym. Kiedy zapadała ciemność, a spękania przestawały być widoczne, latarnicy wyruszali do pracy.

W 1934 r. produkcja gazu wynosiła już ok. 2 000 000 m3, a łączna długość sieci osiągnęła 42 562 m, przy największej średnicy rur 400 mm. Miasto oświetlało 305 latarni gazowych i 72 lampy elektryczne. Liczba gazomierzy wzrosła z 1803 w 1914 r. do 5538 w 1934 r. W 1934 r. zakład dostarczał gaz także do pobliskich miejscowości: Bolesławic (Tillendorf) i Kruszyna (część Groß-Krauschen i Gnadenberg). Oświetlenie ulic Bolesławca w latach 30. XX w. było włączane i wyłączane automatycznie przez gazownię poprzez chwilowe zwiększenie ciśnienia gazu, co aktywowało zapalniki lamp. W bolesławieckiej gazowni produktem wyjściowym do produkcji gazu węglowego metodą suchej destylacji (odgazowania) był górnośląski i dolnośląski węgiel kamienny. W 1934 r. jego średnie zużycie wynosiło około 5 tys. ton rocznie.

Węgiel transportowano do gazowni bocznicą. Surowiec trafiał do magazynu, a duże bryły rozdrabniano w kruszarni. Następnie przewożono węgiel do bunkra w wieży węglowej, skąd był transportowany do pieców. Zakład posiadał trzy bloki piecowe: z dwoma, trzema i czterema komorami. Proces odgazowania trwał około dobę i odbywał się w temperaturze około 1100 stopni Celsjusza. Produktem końcowym był surowy gaz i rozgrzany do czerwoności koks. Kolejnym etapem było przetworzenie gazu, który po schłodzeniu wodą był mechanicznie uwalniany od smoły i przeciskany przez aparaturę oczyszczającą. Wiązało się to z powstawaniem produktów ubocznych, takich jak amoniak, naftalen, siarkowodór i cyjan, które wykorzystywano w różny sposób. Smołę sprzedawano lub wysyłano w cysternach do destylarni, wodę amoniakalną przetwarzano na kwas siarkowy amoniakalny, który służył jako nawóz. Zużytą masę oczyszczającą przekazywano do zakładów przemysłu chemicznego, które odzyskiwały z niej siarkę i cyjan.

Oczyszczony gaz tłoczono do trzech pojemników. Reduktor ciśnienia wtłaczał go do sieci gazociągowej. Wszelkie wahania ciśnienia gazu można było dokładnie odczytać na gazomierzach zamontowanych na wyjściu z gazowni, co umożliwiało szybką reakcję w razie awarii.

Głównym produktem pozyskiwanym z produkcji gazu był koks. Rozżarzoną bryłę koksową przewożono wózkiem do schłodzenia wodą, co odbywało się w tzw. wieży gaśniczej. Zgaszony koks transportowano do bunkra koksowniczego, gdzie był rozdrabniany i sortowany. Rocznie pozyskiwano 3500 ton koksu, który zużywano w gazowni.

(info: Muzeum Ceramiki)